微機電系統簡介

MEMS時代

資訊電子是我國高科技產業的龍頭。近年來,我國已經在個人電腦主機板、掃描器等多項產品的產量上高居世界第一位,但其獲利卻仍比不上僅佔全世界不到5%的IC代工業,而我國的IC製業利潤又比不上設計及製造微電腦中央處理晶片(CPU)的英代爾(Intel);理由是製造勝於組裝,而設計更優於製造。靠勞力的組裝工業時代已經過去,目前依賴設備生產力的量產製造時代已接近尾聲,未來是靠腦力的智慧商品化時代。

近半個世紀以來,微電子從粗糙的單一電晶體到集有數百萬顆電晶體的微電腦晶片,人類已經享受到它所帶給我們的無窮的方便與樂趣。如今,微電子產品幾乎無孔不入地影響到生活的每一個面向,而這不過是把電子這一部份縮小而已。試想,若也能同樣把 機械與光學部份縮小,是否會為我們的生活帶來另一波的衝擊?從另一個角度來看,若把微電腦比同腦部,我們是否仍欠缺感受與發出各類信息的眼、耳、鼻、舌與四肢?微 機電系統(MEMS)的科技就是這種能縮小機械、光學,且能感受聲、光、電、磁、味、冷、熱以及運動的系統科技,將是廿一世紀重要的產業科技,是智慧型高單價的產業技術。

這就是MEMS

微機械製造(Micromachining)技術是利用半導體的製程來製造微小的懸臂樑、薄板、齒輪、閥門等機械元件,這些元件的尺寸甚至可小於微米(百萬分之一公尺)。因此該技術可被利用來製造出和頭髮直徑一般大小之馬達。在1960年代中期,利用半導體製程製造機械結構於矽晶片上的概念被提出後,吸引了許多人投入該技術的研究。到了1970年代中期,利用該技術製造結合機械和電子元件的半導體感測器,成功地被開發。1980年後,和該技術相關的研究,如雨後春筍般的被提出,而研究內容也不侷限於感測器,還包含一些複雜的機構與元件,如幫浦、閥門、齒輪、馬達、夾子等等。一門新的研究領域稱為微機電系統(Microelectromechanical System,或簡稱MEMS),歐洲則普遍稱之為微系統技術(Microsystems Technology,或簡稱MST)因而成立。由於這項技術的逐漸成熟以及應用的範圍逐漸擴大,研究人員已將目標訂在發展一個完整的微型系統,系統包含感測、致動、訊號處理、控制等多項功能,例如微型機器人和微型硬碟機。MEMS技術具有下列優點:

- 可將機械結構和電子線路整合。

- 可批量製造(batch fabrication)使成品造價降低且品質均一。

- 縮小成品尺寸但增高精度。

因此MEMS技術可用來製造許多低成本的感測器和致動器,目前應用MEMS技術生產的商業產品有:壓力計、加速計(accelerometer)、生化感測器、噴墨印表機噴頭(ink jet printer head)、及諸多可丟棄式醫療用品等等。由於MEMS技術除了本身具有多方面的應用外,也關係未來多項關鍵工業的發展,如國防、生物等科技,因此各先進國家皆投入大批人力與財力進行研發。其中最早踏入此一領域的是美國,早期藉由學校和數間私人企業如Texas Instruments、IBM、Analog Devices、NovaSensor、和Honeywell等合作進行研發,近年來,美國政府更透過國防部的尖端技術研究計畫局(DARPA)積極投入MEMS的研究。日本自1991年起由政府成立一研究中心(Micromachine Center,或簡稱MMC),推動為期十年的國家型計畫。德國也在政府規畫下,自1990年起推動為期十年的MEMS研究計畫。歐洲還有許多國家也正積極進行MEMS的研究,例如瑞士、瑞典、荷蘭、和法國等國家。

目前國內除了學校外,也有許多單位參與MEMS的研發,如工研院、精密儀器發展中心、同步輻射研究中心、高速電腦中心、中科院等。未來南部科學園區,更將MEMS列為發展的三大方向之一。希望在各單位的努力下,為我國開創另一高科技的產業。

關於微機電系統設計

關於微機電系統設計,我先簡單地回顧微機電系統的發展。經過 30 多年的努力,目前這種利用平面加工技術,來製造可動或致動元件於晶片(或基材),然後進一步建構微生光機電系統的理念,已逐漸成熟與落實,也為半導體相關的研究,注入一股新血。近 5 年來,在光電及電子產業的帶動下,吸引許多人投入微機電產業,然而,在希望微機電產業能像微電子產業般,引領風潮及帶動龐大商機的過度期待下,這種具有量少種類多特色的技術,目前確實面臨嚴酷的挑戰。

雖然如此,隨著奈米與生醫技術成為當今科技的焦點後,微機電系統仍藉著其尺寸與整合的優勢,再次開闢另一個重要的舞台 - 亦即提供關鍵的元件與工具,以協助奈米與生醫的研究突破瓶頸。關於這點,正好符合微機電系統量少種類多的特色,因此在學校及研究單位,微機電系統仍是一相當活躍,且受人矚目的研究領域。

在追求輕薄短小的科技時代,半導體技術為電機電子領域,帶來數十年的榮景。隨著微加工技術的興起與成熟,也為機械系統的微小化,帶來契機,精密機械的組合也將從為人熟知的鐘錶業延伸至半導體產業。簡言之,平面加工技術和機電系統的結合,賦予已有數百年發展歷史的力學新生命,而機械設計的巧妙思緒,也為單調的電路晶片,創造了更寬廣的應用。

— 清華大學動力機械工程學系暨微機電系統工程研究所

撰文者:方維倫教授

微機構的元件型式與

運動特性

理察-費曼(Richard P. Feynman)博士於1959年在美國物理學會年會的演講,為科技開啟了一個全新的領域,也將工程科學的發展延伸至微小的世界。自七零年代開始發展的矽微加工技術,使機械元件微小化,且得以和電子元件整合,進而衍生出微機電系統。然而,利用平面加工技術(planar technology)製造的微機電系統,主要是透過製程來整合各機械元件,因此其機構設計和元件特性,將有別於傳統的思維模式:亦即透過組裝來整合機械元件的方式。因此,本文將從機械系統的角度出發,來探討以微機電技術將機械系統微小化之後,其主動件及被動件之型式及其運動模式。

機構設計(Mechanism design)是一門存在已久的學科,在人類發展的文明史上,有各式各樣簡單或者複雜的機構參與其中。例如,遠古時期埃及金字塔的建造和中國的指北針的發明,至工業革命內燃機及各種相關機器的開發,及目前半導體廠的高精密度製造檢測設備、與電腦週邊產品如硬碟機和光碟機。因此機構對人類生活的影響真是無遠弗屆,小至指甲刀、拉鍊等生活用品,大至汽車、飛機等交通工具,都是利用機構設計的原理,來達到特定的功能與目的。隨著科技的發展,目前半導體製程技術也被廣泛地利用來製造微機械元件,並衍生出許多的產品與應用。有別於傳統的機構設計的概念,微機電系統(MEMS)因為受到製程和尺寸的限制,不易利用傳統元件個別組裝的技術,而必須透過製程整合的方式,來完成各種不同的微機構。因此,這項變革為機構設計帶來新的衝擊,也衍生出許多新的研究課題。

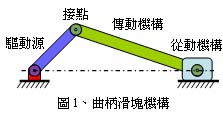

一般傳統的機械系統,主要是利用組裝的方式,將各種元件(如齒輪、連桿、滑塊)和接頭(joint)連結,以建立傳遞或變換運動方向與運動方式(例如直線運動與轉動)、或是用來傳遞能量的機構。簡言之,上述機械系統主要由三個部份組合而成,分別為驅動源(driver),傳動機構(transmission)以及從動機構(follower)。圖1所示之曲柄滑塊機構為一個典型的例子。其中由驅動源產生一旋轉運動,透過傳動機構來帶動從動機構,並使其輸出一截然不同地直線往復運動。

系統微小化之後,由於尺度效應(scaling effect)[1],使得在設計機械元件時,需要考慮許多原來在巨觀世界被忽略的物理現象,例如空氣阻尼、或是液體的表面張力等,致使許多傳統的機械元件,必須被更換以達到較佳的工作性能。其中最明顯的例子就是微致動器,在微機電領域裡,靜電致動器或式熱致動器取代了傳統的致動元件如馬達或內燃機。

此外,微機電系統多以平面加工技術,亦即利用逐層加工及逐層堆疊的方式來完成。而且由於元件的尺寸,及批量製造(batch fabrication)的訴求,微機電系統不易也儘量避免利用組裝的方式,而是透過元件設計和製

程相互配合,以便於加工完畢後即自動完成來各機械元件的整合,所以微機電系統之元件設計和製程規劃的關係是密不可分的。這點和傳統的機械設計,也有很大的出入。因製造與組裝技術的限制,使微機電系統的製造方式較無法完成可靠或性能卓越的部分傳統機械元件如馬達、引擎、曲柄、及滑塊等。

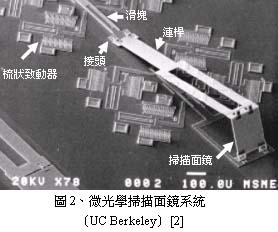

雖然如此,但是上述機械系統操作的概念,亦即致動、傳動、和從動的架構,仍然適用於微機電系統,惟各元件的設計,及彼此間的整合,和傳統的機構設計有很大的差別。舉一典型的例子,圖2所示為一利用梳狀致動器(comb drive)驅動的微光學掃描面鏡系統[2]。以面型微加工技術 (surface micromachining) 製作的梳狀致動器,廣泛應用於微機電系統,其致動特性為線性(linear)、同平面(in-plane)的小位移運動。由於梳狀致動器其致動行程較小,為能使掃描鏡面產生大角度的光束掃描(亦即大角度的轉動),此系統利用滑塊來累積行程以產生一個較大的同平面直線運動。然後再利用另一根連桿連結滑塊與面鏡,配合將面鏡固定於晶片表面的鉸鏈 (hinge),可將滑塊從同平面的直線運動轉換成出平面(out-of-plane)的轉動。使傳動機構可作大角度旋轉。

簡言之,藉由適當的機構設計,可將原來小行程的同平面直線運動,轉換成大行程的出平面的轉動運動,達到微面鏡掃描作動的預期目的,綜觀以上所敘述,在微機電系統中,各微機構的位移、方向及支點的設計與製程的整合,將是微加工技術重要的考量。本文將根據圖1所示之架構,針對微機電系統的致動元件、接點、傳動元件等作進一步的探討。

— 本文刊自微系統暨奈米科技協會會刊 中華民國九十二年六月第九期

撰文者:國立清華大學動力機械工程學系 方維倫、吳名清、楊學安

詳全文

微機電系統

製程平台及應用

1947年電晶體的發明為 Shockly 等人贏得諾貝爾物理獎的榮耀,十多年後這項半導體特性結合 Fairchild公司的平面工藝技術 (planar technology),以及當時任職於德州儀器公司的 Kilby提出的積體電路(Integrated Circuits, 以下簡稱 IC)的概念,為半導體工業奠立了基礎。相關的應用從早期的收音機、助聽器等消費性電子產品,擴大至目前的個人電腦、手機等資訊科技類的產品,也為人類的文明,無論在科技或文化的層面上,都產生了關鍵性的影響,而Kilby本人也在2000年獲得諾貝爾物理獎的殊榮。從1947/1957年演變至今,半導體工業已從原來簡單的IC元件,逐漸演變為複雜的、高密度的Memory、Mixed-mode、RF、DSP、MCU等元件,而其應用也由早期收音機、助聽器,擴展到現今高整合性的無線區域網路(WLAN)、個人電腦、手機、電玩、等系統產品,此外,平面工藝的產品也不只侷限於矽基板的IC,更涵蓋了鋁基板的磁碟片,陶瓷基板的磁頭,Ⅲ-Ⅴ族基板的LED/VCSEL、AWG,玻璃基板的STN、TFT-LCD等,可謂是現今一項主流製造技術;而當前所謂高科技產業,也多半是指由平面工藝所製造的各類型產品。

在微機電系統領域裡,這種透過平面工藝來製造微米尺寸的機械元件的技術,一般稱之為微機械加工技術 (Micromachining technology)。雖然和前述的各種加工技術同樣是屬於平面工藝這個家族裡的一員,微機械加工技術所扮演最關鍵且最具特色的一點,即是提供懸浮的或者是可動的機械元件,例如樑、板、齒輪、連桿等。未來如果這一家族欲透過平面加工技術,單石化地 (monolithically)整合生、光、機、電、磁等元件於同一晶片,以開發具有多功能的系統晶片(System on chip,或簡稱SOC,這裡指的是廣義的系統晶片,亦即不僅整合電路,可能還整合其他生、光、機、電、磁等元件於同一晶片),或者是模組化地以封裝或打線的方式整合這些生、光、機、電、磁等元件來建構系統 (System in packaging, 或簡稱SIP),則可提供機械元件的微機械加工技術將扮演舉足輕重的角色。

談到製程平台,許多人會直接聯想到台積電或者是聯電這些晶圓代工廠建立的CMOS標準製程,透過標準製程可將各家電路設計公司 (Design house)的多種電晶體等電子元件的設計和佈局,製造與整合在矽基材,產生各種不同功能的應用。至於微機械加工的製程平台,最廣為人知的當屬於MEMSCAP 公司 (原為 JDS Uniphase's CRONOS) 的 MUMPs (Multi-User MEMS Processes) 面型微加工技術 (surface micromachinign),然而,必須具備什麼特色才能符合微機械加工製程平台的條件,是一個見仁見智的問題。由於機械動件可說是微機電技術最具特色的部分,若從傳統機械器件的角度來探討動態系統,其主要包括驅動元件(如汽車的引擎),動力傳輸機構(如汽車的連桿、變速箱等),及功能性被動元件(如輪胎);同理,微動態系統亦可粗略地區分為驅動元件、動力傳輸機構、以及被動元件。因此筆者認為,一個完整的微機械加工製程平台必須具備製造及整合驅動元件、動力傳輸機構、以及功能性從動元件的能力。

讓我們來回顧 MUMPs 面型微加工平台的發展歷程。關於面型微加工技術,其實早在 1967 和 1984 年,Nathanson 和Howe 即已分別製造出面型微懸臂樑 [1-2],到了 1988 Fan et.al. 開發出轉動致動器-微馬達 [3],1989 Tang則開發出線性運動的梳狀致動器 [4]。此時,面型微加工技術已初步展現出其製造及整合驅動元件、動力傳輸機構、以及被動元件的能力,然而元件在垂直於矽晶片表面的運動方式,嚴重地受限於薄膜厚度,也使得這套加工技術無法產生廣泛的應用。到了 1992 Pister 提出微絞鏈 (micro hinge)的設計 [5],使得面型微機械元件在製程完成後,得以抬高或者立於矽晶片表面,以克服運動空間受限於薄膜厚度的問題。在證實面型微加工技術可以製造懸臂樑、致動器、絞鏈等關鍵元件後,美國北卡羅來納州的微電子中心 (MCNC) 終於在 1993 建立一個以上述面型微加工技術為本的製程平台,稱之為MUMPs [6]。由此得知,欲開發一個通用的微機電製程平台,除了製程技術外,還必須面對元件設計與開發的挑戰。

由於微機電系統最主要的特色是具備機械元件,尤其是機械動件,因此在功能與特性的要求上,可謂包羅萬象。以運動的方式為例,一般可分為(1) 運動方向和晶片表面平行的同平面式 (in-plane) 運動,和 (2) 運動方向垂直於晶片表面的出平面式 (out-of-plane) 運動兩種類型,對於這兩種類型還可以再進一步區分為線性運動 (linear motion)或是轉動 (angular motion)。其中最廣為人知的例子,如梳狀式致動器(comb drive)即屬於同平面式線性運動 [4],而德州儀器公司(TI, Texas Instrument)的數位面鏡 (DMD, digital mirror device) 則屬於出平面式轉動 [7]。甚至於在操作這些元件時,還可區分為三種不同的模式,其中包括:(1) 數位式(digital),元件只有開/關兩個不同的狀態,例如光學微機器公司 (OMM, Optical Micromachine)的二微光開關 [8];(2) 類比式(analog),元件可藉由外界的驅動源,產生多種不同的狀態,例如朗訊公司 (Lucent)的三微光開關可藉由驅動電壓,任意調變面鏡的轉角,以便將入射光反射至指定的位置 [9];(3) 共振式(resonant),元件由彈簧-質量塊所構成,藉由外界諧波的驅動使元件產生共振,例如微圖像公司 (Micro vision)的微掃描面鏡 [10]。

由此得知,微機電系統雖然是由平面工藝的加工技術所製造,但是它的元件種類卻遠較現有的 IC 或是光電元件複雜。因此筆者認為,為了滿足平面工藝產業的特色,標準製程亦或是製程平台是一個必然的趨勢,這點可以從 MUMPs 製程平台開放後,微機電系統的發展才得以大放異彩得到佐證;然而,為了因應各種不同元件的功能與特性,單一製程平台恐怕已無法滿足需求,這點也可以從近年來有許多光通訊領域的研究人員致力於利用 SOI 晶片技術,以克服 MUMPs 元件剛性不足的缺點得到證實。目前除了 MUMPs製程平台外,還有美國 Sandia National Lab 的 SUMMIT製程平台 [11],Cornell University 的 SCREAM製程平台 [12-13],歐洲 SENSONOR的MPW (Multi-Project Wafer) 體型微加工製程平台 [14],以及直接利用 CMOS 製程作為製造微機械元件的製程平台,在這方面,一個很具代表性的例子是美國 Carnegie Mellon University [15]。據此,筆者實驗室致力製程平台技術的開發與整合,希望對微機電領域的發展,能產生關鍵性的影響與貢獻。

以下將介紹兩種筆者實驗室已成功地開發的微加工製程平台及其應用,其中包括以薄膜元件為主的 MOSBE 製程平台 [16],及以高深寬比 (High aspect ratio micromachining,以下簡稱 HARM) 元件為主的BELST製程平台 [17]。

— 本文刊自電子月刊

撰文者:國立清華大學動力機械工程學系

方維倫、謝哲偉、林弘毅

詳全文

利用矽晶片製造與整合

微系統的思維與架構

微機電系統包含各種不同的微結構,例如一些不可動的探針、流道、孔穴等結構,或是一些可動的(剛體運動或是撓性形變)彈簧、連桿、齒輪等結構。將上述不同的結構和相關的電路相互整合,即可構成各種不同的應用。其中最具代表性的,就是以 MUMPs 面型微加工 (surface micromachining)平台技術整合梳狀式致動器 (comb actuator)、面鏡、樞鈕 (hinge)、連桿等薄膜元件,構成多種不同的微光機系統 [1,2]。另一種常見的例子是,利用晶片接合的方式,整合體微加工(bulk micromachining)製造的微結構,構成多種不同的微流體系統 [3, 4]。簡言之,如何藉由製程,製造與整合各種不同功能的微機械結構,是評估該製程技術的關鍵指標,也是未來進一步邁向系統晶片時 (無論是單一化的SOC,或是透過封裝的 SIP)一項嚴峻的挑戰。因此本文將以筆者實驗室發展的實例,來說明如何利用體微加工技術,於矽晶片製造與整合微系統的思維與架構。

目前最常見的矽晶片的體蝕刻技術,主要是濕式的非等向性化學蝕刻 (anisotropic wet chemical etching) 以及乾式的深活性離子蝕刻 (Deep Reactive Ion Etching, 以下簡稱DRIE)。前者發展迄今已有30~40 年,該技術最主要的概念是,利用化學反應(濕蝕刻)的方式移除矽基材,其中蝕刻速率受到矽基材之結晶平面影響的非等向性蝕刻,是應用最廣泛的體矽微加工蝕刻技術。一般而言,非等向性濕式蝕刻具有兩項特色,首先是利用蝕刻速率最慢的 {111}晶格面,來阻擋蝕刻的進行,以便在矽基材表面形成如孔洞、凹槽、甚至凸塊等結構;其次是利用凸角底切效應,來破壞 {111}晶格面,然後製造懸浮的薄膜機械結構,如微懸臂樑或微橋式結構 [5,6]。然而,受到 (111) 晶格面的限制,利用矽晶片非等向性濕式蝕刻產生的結構,多侷限於一些特定的幾何形狀,例如: 倒金字塔型,而沒辦法製造如圓形或三角形等外形之微結構。此外,由於凸角底切效應會導致許多微結構的 (111) 晶格面遭到破壞,而無法被順利製造,如方形凸塊 [7-10]。

另一方面,DRIE則是近年來相當受到重視的非等向性體蝕刻技術 [11,12],是其特性和濕式非等向性蝕刻有顯著的差異。簡言之,DRIE是利用蝕刻的過程中所形成的保護層,來防止側壁被蝕刻,以達到非等向性蝕刻的目的,因此蝕刻的結構形狀,不會受到晶格面的影響且沒有凸角底切的特性,因此可以蝕刻出任意形狀的孔洞或凸塊。另外,利用蝕刻延遲(RIE lag)的特性 [13,14],還可以在基材表面製造多重高度,這點也是濕式蝕刻不易達到的。由於矽晶片的乾式深蝕刻技術日益成熟,矽晶片除了作為基材 (substrate) 外,也常被用來作為微元件的結構 [15,16],其主要的原因有三點: (1) 使元件有較佳的材料機械性質;(2) 提供具備高深寬比的結構特性:例如具有較大的剛性 (stiffness) 及慣量 (inertia);和 (3) 提供元件整合平台:直接蝕刻矽晶片,作為整合各種生光機電元件的平台 [17,18],以實現系統晶片的目標。而早期較著名的有美國 Cornell 大學的 SCREAM製程 [19,20],以及新進的 SOI製程 [21,22],筆者也曾於 [23] 一文中介紹一種利用(111)晶片發展的 BELST平台製程[24,25],這些製程都是以乾式深蝕刻技術來定義矽結構的幾何外形。反之,因為沒有凸角底切效應,因此無法製造懸浮的薄膜微結構,且無法利用(111)晶格面來形成一些有用的結構。

綜觀上述兩種體矽微加工技術,皆僅能製造有限的微結構,然而,隨著應用的多元化,這些微結構逐漸無法滿足需求。筆者將於下文介紹一種整合前述兩種蝕刻技術的概念,從而衍生出兩種分別於適用於(100)矽晶片及SOI 晶片的製程,並藉由製程結果來說明於矽晶片製造與整合微系統的思維與架構。首先,將探討一種新型的凸角補償結構及非{111}晶格面的濕式蝕刻屏障的設計 [26]。其次,利用上述凸角補償結構及濕式蝕刻屏障,實現一種結合濕式非等向性化學蝕刻和DRIE的體矽微加工製程平台 [27]。該製程平台可結合上述兩種非等向性蝕刻的特色,因此除了可製造由{111}晶格面構成之傾斜結構,及DRIE形成的非{111}晶格面的垂直結構外,還可以同時利用這兩種蝕刻終止面,將矽基材分割成多種不同形狀的三維結構;此外,該平台也具備屬於濕式蝕刻的凸角底切製造懸浮結構,以及屬於DRIE的具有多重高度之結構等特性。最後,利用相同的構想,可進一步將此二種蝕刻機制同時應用於SOI 晶片[28]。由於此二平台可提供上述多種不同的元件,且可以在製程中整合這些元件以構成一複雜的系統或次系統,因此未來極有潛力成為一項重要的體矽微加工平台。

由於微機電系統最主要的特色是具備機械元件,尤其是機械動件,因此在功能與特性的要求上,可謂包羅萬象。以運動的方式為例,一般可分為(1) 運動方向和晶片表面平行的同平面式 (in-plane) 運動,和 (2) 運動方向垂直於晶片表面的出平面式 (out-of-plane) 運動兩種類型,對於這兩種類型還可以再進一步區分為線性運動 (linear motion)或是轉動 (angular motion)。其中最廣為人知的例子,如梳狀式致動器(comb drive)即屬於同平面式線性運動 [4],而德州儀器公司(TI, Texas Instrument)的數位面鏡 (DMD, digital mirror device) 則屬於出平面式轉動 [7]。甚至於在操作這些元件時,還可區分為三種不同的模式,其中包括:(1) 數位式(digital),元件只有開/關兩個不同的狀態,例如光學微機器公司 (OMM, Optical Micromachine)的二微光開關 [8];(2) 類比式(analog),元件可藉由外界的驅動源,產生多種不同的狀態,例如朗訊公司 (Lucent)的三微光開關可藉由驅動電壓,任意調變面鏡的轉角,以便將入射光反射至指定的位置 [9];(3) 共振式(resonant),元件由彈簧-質量塊所構成,藉由外界諧波的驅動使元件產生共振,例如微圖像公司 (Micro vision)的微掃描面鏡 [10]。

由此得知,微機電系統雖然是由平面工藝的加工技術所製造,但是它的元件種類卻遠較現有的 IC 或是光電元件複雜。因此筆者認為,為了滿足平面工藝產業的特色,標準製程亦或是製程平台是一個必然的趨勢,這點可以從 MUMPs 製程平台開放後,微機電系統的發展才得以大放異彩得到佐證;然而,為了因應各種不同元件的功能與特性,單一製程平台恐怕已無法滿足需求,這點也可以從近年來有許多光通訊領域的研究人員致力於利用 SOI 晶片技術,以克服 MUMPs 元件剛性不足的缺點得到證實。目前除了 MUMPs製程平台外,還有美國 Sandia National Lab 的 SUMMIT製程平台 [11],Cornell University 的 SCREAM製程平台 [12-13],歐洲 SENSONOR的MPW (Multi-Project Wafer) 體型微加工製程平台 [14],以及直接利用 CMOS 製程作為製造微機械元件的製程平台,在這方面,一個很具代表性的例子是美國 Carnegie Mellon University [15]。據此,筆者實驗室致力製程平台技術的開發與整合,希望對微機電領域的發展,能產生關鍵性的影響與貢獻。以下將介紹兩種筆者實驗室已成功地開發的微加工製程平台及其應用,其中包括以薄膜元件為主的 MOSBE 製程平台 [16],及以高深寬比 (High aspect ratio micromachining,以下簡稱 HARM) 元件為主的BELST製程平台 [17]。

—本文刊自電子月刊

撰文者:國立清華大學動力機械工程學系

方維倫、朱懷遠

詳全文